汽车车身、板件和其他冲压件在制造过程中需要进行高精度测量。传统的检测检具检测,三座标检测等方法都存在一定的缺陷,如传统的检具一般只针对一项参数检验,多为手工操作,工作效率低。三座标检测虽然精度高精度,但无法进行曲面测量,边线测量和曲面色差分析,不能实现测量数据数字装配与虚拟装配等功能。 Opticell白光测量系统作为 三维测量领域的领导者,Cognitens致力于汽车制造业和其它制造业提供一流的非接触式三维光学测量解决方案。Opticell是一个自动化测量系统,集成了尖端的机器人技术,人机界面,安全系统和旋转平台,柔性夹具在内的自动控制装置,实现毫秒级的图像采集,并不受车间现场光线、温度及震动的影响,快速测量工件尺寸,准确提供零件全表面、边界、孔、表面点及截面线的测量数据。由于其测量速度快、精度高,主要面向生产车间的在线、离线过程控制和质量分析。Opticell可以满足广泛的计量要求,包括冲压审验、白车身测量、四门两盖检测、底盘装配、塑料件的质量控制等。这种集成方案极大的降低了调试和维护的费用,使零件和装配件更易于满足形位公差的要求(Geometric Dimensioning and Tolerancing,简称GD&T)。Opticell 系统的三维测量结果使客户更加易于了解零件的质量,其简洁的系统设计和经久耐用的测量技术,使其一键测量功能。 白车身检测要求

车身检测是汽车工业中关于零部件检测的重要部分,车身的检测直接关系整车的质量,是焊装为涂装、总装提供质量合格的车身的保证,能够提高总装的直通率和稳定的生产节拍,为及时反映产品质量提供实时、有效的数据。

车身检测目前分为离线检测和在线检测:

离线检测:

优点:可以实现对白车身的全尺寸测量,如孔、槽、角、棱、边线和曲面的测量,对整个白车身曲面、边线进行色差分析,与CAD模型进行比对。实现对白车身的全尺寸分析和质量控制,快速查找白车身中存在的问题,使管理人员能够及时做出正确的决定,修正那些存在问题的零件,提高车身质量和生产效率。

缺点:如果为白车身要求全尺寸检测,其检测时间稍长。

在线测量:

优点:能够快速、有效的检测和控制白车身的关键尺寸精度,实现对生产过程的有效控制,实时进行数据采集,保证生产过程的稳定性和产品质量。

缺点:由于在线检测,需要在生产节拍内完成测量,所以其测量只能实现对白车身关键尺寸的检测,无法实现全尺寸测量,不能完善的对整个产品实现质量控制。

2 Opticell 测量解决方案

系统功能

• 有针对性的可适应反复变化测量的柔性系统

• 实时在线关键特征和表面分析的快速输出

• 收集关键特征和表面数据,支持生产线上的产品整个生命周期

• 高精度的元素测量结果

• 车间型的解决方案,不受环境和过程变化的影响

• 无需人为干涉的自动化操作

• 不受生产中的变化、震动,照明和温度的影响

• 自动导出标准测量数据

• 易于统一的测量标准和数据

• 实时查看现场测量结果,可以迅速响应决定

• 灵活识别和定位紧急问题发生的原因

• 支持具有快速生成能力的大体积测量,保证产品质量

• 需要迅速识别尺寸偏差

• 生产过程监控

测量特征

• 表面分析,根据表面测量数据,与CAD模型进行对比,产生色差图,分析产品表面质量,为管理人员提供解决方案。

• 边线,能够对边线进行三维定位,形成色差分析图,

实现对工件整体尺寸控制。保证装配的顺利完成。

• 圆孔、槽、方孔、法兰孔、圆柱、球,特有的多角度拍摄技术,精确测量孔位及实体的位置和尺寸。

• 表面点、包边点、切边点、combo点,单点测量,实现对零件关键点的控制。

• 切割线,清晰明了的反映实际工件与数模差距,及其趋势。

• 阶差和缝隙,快速分析测量阶差和缝隙,保证车身生产质量。

系统参数

|

|

说明 |

|

球棒精度 |

+/- 0.03 mm |

|

特征监测比例 |

>95% |

|

再现性 |

95% 的数据在 +/- 0.10 mm |

光学测头

• 设计适合苛刻的运行环境

• 符合NEMA12标准

• 可以承受机器人的加速和定向

• 对于碰撞,敏感度低

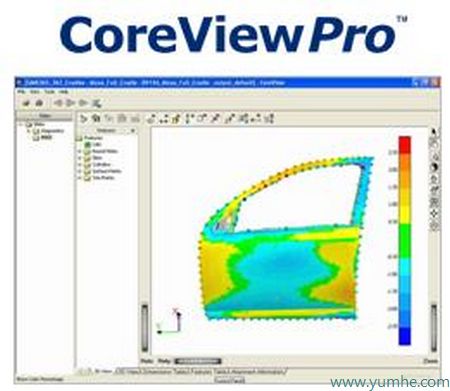

支持多种表中工业机器人: 支持多种表中工业机器人:● Fanuc ● ABB ● Kawasaki ● Kuka ● Comau 报告分析软件Coreview Pro 直观的显示测量结果更易于理解,方便管理,计划,决策和执行改进生产过程,提高产品质量。 –查看多尺寸 测量结果和例子 –分析实际零件/装配与设计的偏差 –验证与质量定义和标准的一致性 –生成标准和定制报告 –识别从稳态的漂移 –增强交叉扩展企业的合作 - 加快根源事故分析 - 缩短逆向过程

Opticell-一个领域证实的解决方案

Opticell全自动测量系统,精度高、重复性好,同时以工业机器人为依托,具有测量速度快,柔性强等特点,可以同时满足多种车型的测量要求。既可以实现离线测量的白车身全尺寸测量要求,实现单个工件的质量控制与分析,也可以实现在线测量,对白车身关键特征尺寸进行控制,对测量数据进行统计分析,监控整个生产过程,保证生产过程的稳定性。

目前分布在北美、欧洲和亚洲的OEM生产商,

Opticell测量站:

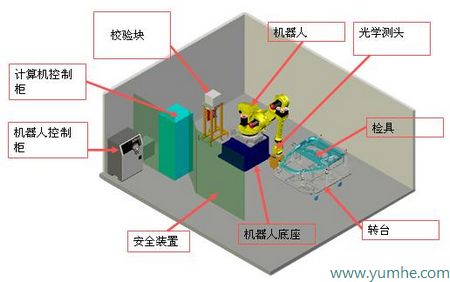

系统示意图:

说明:此方案测量精度(球棒)可达到0.3mm,可实现全尺寸测量,全面分析工件质量,也可进行统计分析。 3 上海大众Opticell白光全自动测量系统应用

根据上海大众的实际需求,海克斯康提供了高效的三转台测量解决方案,分别用于多种车型的四门、前盖及后盖的测量,可以实现“换取工件不占用测量时间,机器持续工作”的现代化工作理念,极大的提高了测量效率。

上海大众测量解决方案

- 使用三个测量平台,分别用于测量门、前盖和后盖三种类型的零件

- 测量平台使用转台结构,可以进行360度旋转,方便从不同角度进行测量

- 每一个工位上使用一套通用夹具,满足不同零件的测量要求

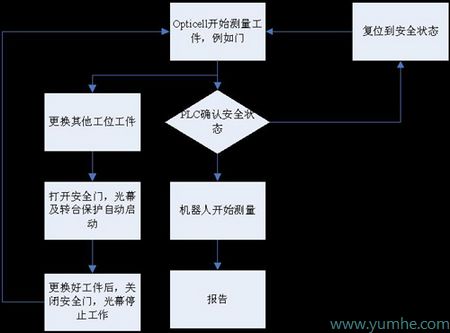

- 当一个工位在进行测量时,其他两个工位可以进行上下料操作

- 考虑安全保护,当操作人员进入正在测量的工位时,机器人自动停止,当机器人进入操作人员正在工作的工位,机器人同样要停止

- 第四工位是一个校验工位,用于测头检验和机器人温度补偿。

- 在合理的位置放置料架,用于存放零件

Opticell系统仿真示意图

安全系统

Opticell采用了高等级的安全保护系统,通过硬件和软件两方面完成.

硬件方面: 采用符合大众硬件标准的机器人,安全系统使用大众标准的安全回路,由PILZ安全继电器直接控制机器人的安全回路。转台保护,采用Fanuc DSC功能,安全门的开关与对应的转台串联保护,更好保护操作人员安全。

软件方面: 机器人的每条运动指令定义到相应的轴组,使三个转台中与当前任务不相关的轴从软件上被切去。

安全系统通过软硬结合方式,实现双重保护。

安全保护逻辑流程图 三转台测量工位

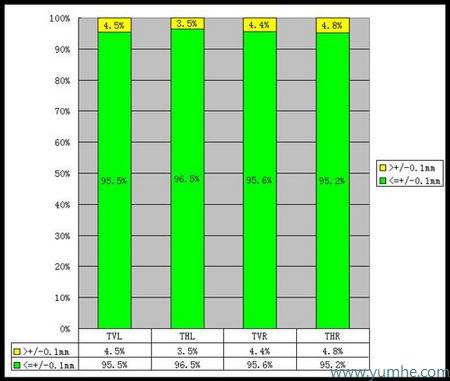

测量数据验证

采用了面向对象的数据验证方法,即测量数据与CMM数据直接对比:在CMM和Opticell测量系统上,测量同一个工件上的相同特征(如圆,曲面点,边界点等),数据偏差在+/- 0.10 mm以内(95%数据)。

测量数据对比表 4 总结

Opticell测量系统实现了“一键”测量操作,简化的操作界面,无需太多的培训就可以操作,并具有自动测头校验及温度补偿功能

功能完善的测量软件能够有效保证测量任务的顺利完成,并实现了对坐标程序、测量程序、报告系统的有序管理。全面的色差分析数据及单点特征测量数据、强大的数据统计功能,能够有效监控生产过程的稳定性,实现对汽车生产过程的控制。独特的、面向对象的测量数据验证方法,进一步验证了测量数据的可靠性和有效性。

OptiCell全自动白光测量解决方案,方便的实现与车间现场的融合,快速提供测量反馈,为客户提供了零件的全面质量分析数据,并大大降低了设备投入及时间成本,从而为高品质汽车生产与质量控制提供了又一先进适用的测量解决方案。 |